Unterstützt von der Effizienz-Agentur NRW und PfP Engineering GmbH hat GEOTEC Bohrtechnik GmbH in Nordkirchen seine Fertigungs-, Schweiß- und Montageprozesse auf Ressourceneffizienz ausgelegt. Mit neu implementierten Visualisierungstafeln, einer durchdachten Fließfertigung und präzisen Schweißvorrichtungen wurden Durchlaufzeiten merklich verkürzt. Energie- und Materialverbrauch gingen deutlich zurück, wodurch jährlich über siebzig Tonnen CO? vermieden werden. Parallel sorgt das Portfolio von Vertikal-Bohrgeräten ROTOMAX M und TY auf LKW-Aufbau für erhöhte sichtbare Marktpräsenz und Wettbewerbskraft.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Ressourcenschonung in Nordkirchen: efa-Beratung steigert Prozessrobustheit bei GEOTEC Fertigung

Im Zuge der efa-Beratung Ressourcenschonung haben Experten der Effizienz-Agentur NRW in Kooperation mit PfP Engineering GmbH aus Ascheberg die wenig belastbaren Produktionsabläufe bei GEOTEC in Nordkirchen analysiert. Der Fokus lag auf der mechanischen Fertigung und der innerbetrieblichen Logistik, um redundante Bauteilbewegungen und umfangreiche Transportprozesse zu reduzieren. Anhand detaillierter Datenanalysen wurden Engpässe identifiziert und konkrete Optimierungsmaßnahmen formuliert, die Materialflüsse straffen, Durchlaufzeiten senken und Kosten wie Ressourcen einsparen. Die vorgeschlagenen Prozessanpassungen schaffen nachhaltige Effizienzgewinne.

Engpässe vermieden dank optimierter Auftragsvisualisierung und zusätzlicher Unterwagen-Steuerung effizient

Eine digitale Auftragsübersicht zeigt sämtliche Fertigungsschritte anschaulich in Form von Zeitfenstern innerhalb eines Monats an. Auf Basis dieser Übersicht werden Materiallieferungen präzise getaktet und durch zusätzliche fahrbare Unterwagen effizient zwischen den Stationen bewegt. Diese Kombination aus digitaler Planung und physischer Unterstützung ermöglicht einen gleichförmigen Werkstofffluss von der mechanischen Bearbeitung über die Schweißplätze bis hin zur finalen Montage. Ergebnis sind schnellere Durchlaufzeiten und weniger Lagerstau. Sowohl Mitarbeiter als auch Vorgesetzte profitieren von klaren Prozessabläufen und optimierter Ressourcennutzung.

Taktfertigung steigert Effizienz und reduziert signifikant Montagezeiten bei Vertikal-Bohrgeräten

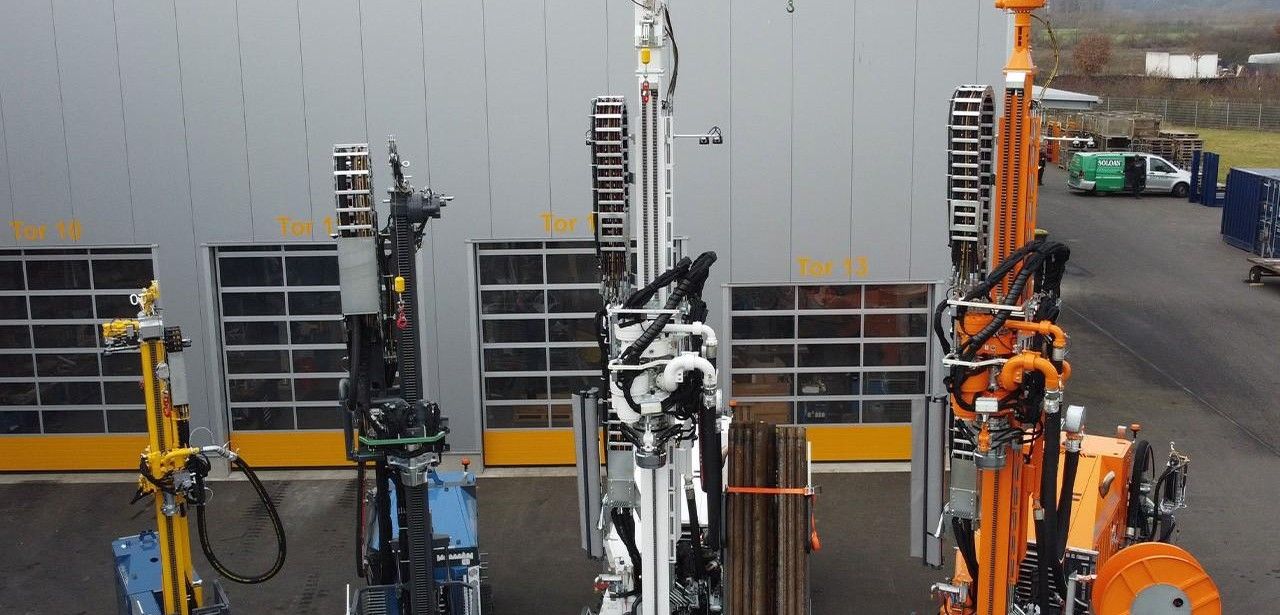

Die Umstellung auf Taktfertigung in der Montage eliminierte die bisherige Stellplatzfertigung und erforderte eine Anpassung der Werkshallenorganisation. Materialpakete werden nun entsprechend dem Baufortschritt sequenziell zu den einzelnen Montagearbeitsplätzen transportiert, wodurch unnötige Lagerbewegungen entfallen. Diese strukturierte Abfolge erhöht die Nachvollziehbarkeit aller Fertigungsschritte, reduziert Stillstandzeiten und beschleunigt den gesamten Montageprozess. Besonders die Fertigung der Vertikalbohrgeräte ROTOMAX M und TY profitiert von der gesteigerten Effizienz und Verkürzungswirkung messbar systematisch.

GEOTEC definiert neue Schweißnormen und kommuniziert Anforderungen an Lieferanten

Mit der Einführung neuer Schweißapparate und individueller Lochwerkzeuge kombiniert GEOTEC mechanische Präzision mit automatisierten Einstellfunktionen, sodass Rohrsegmente exakt in die vorgesehene Montageposition rücken. Ergänzend wurden einheitliche Oberflächenprüfnormen, Schältests und visuelle Inspektionskriterien definiert und systematisch an alle Zulieferer übermittelt. Durch diese harmonisierten Vorgaben erzielt das Unternehmen reproduzierbare Nahtfestigkeiten, minimiert produktionsbedingte Abweichungen und sichert eine gleichbleibend hohe Qualität seiner Rohrverbindungen über gesamte Fertigungsläufe. Dieses Vorgehen reduziert Fehlerquoten, steigert Prozesssicherheit, optimiert den Materialeinsatz.

Hydraulikschläuche von zuständiger Person nach Länge beschriftet und eingelagert

Ein neu etabliertes Prozessschema schreibt vor, Hydraulikschläuche auf einem ausgeschiedenen Tisch zu bündeln und dort mit einer Identmarke zu versehen. In der Folge misst eine definierte Fachkraft jede Länge, versieht die Schläuche mit klar lesbaren Beschriftungen und lagert sie sortiert ab. Lieferanten führen die Schläuche bedarfsgerecht zu, kennzeichnen sie mit fortlaufenden Artikelnummern und bringen sie in wiederverwendbaren Containern. Mittels dieses optimierten Workflows konnte der vorherige Ausschuss nahezu vollständig beseitigt werden.

Beachtlicher, messbar Klimaschutz und Ressourcenschonung durch Effizienzsteigerung und Emissionsreduktion

Während der efa-Beratung stieg die Effizienz in definierten Produktionsbereichen um bis zu 15 Prozent. Mit den optimierten Abläufen spart GEOTEC jährlich rund 73 Megawattstunden Energie ein und reduziert den Materialverbrauch um über 69 Tonnen. Zusätzlich werden mehr als siebzig Tonnen CO?-Emissionen vermieden. Die Effekte beruhen auf einer verbesserten Logistik, einer getakteten Fertigung sowie präzisen Vorrichtungen und stärken so den Klima- und Ressourcenschutz durch nachhaltige Prozessgestaltung und optimierte Qualitätsstandards effektiv eingesetzt.

ROTOMAX M und TY bündeln 25 Jahre Nordkirchener Bohrtechnik-Erfahrung

Seit über 25 Jahren entwickelt und produziert GEOTEC Bohrtechnik GmbH in Nordkirchen hochpräzise Vertikal-Bohrgeräte für Geothermie, Geotechnik und Brunnenbau. Die kompakte ROTOMAX M überzeugt durch ihre hohe Vielseitigkeit auf beengten regional Baustellen, während die LKW-basierte ROTOMAX TY maximale Mobilität bietet. Alle Geräte zeichnen sich durch modernste Antriebssysteme, robuste Konstruktion und kundenspezifische Anpassungen aus, und kontinuierliche Prozessoptimierungen erfüllen selbst anspruchsvollste Leistungsanforderungen, wodurch über 150 Arbeitsplätze in der Region nachhaltig gesichert werden.

Visualisierung und Fließfertigung reduzieren Transportwege, steigern GEOTEC Produktivität, Nachhaltigkeit

Konkret zeigen die Verbesserungen bei GEOTEC, wie eine gezielte Integration von Fördertechnik, digitalen Auftragsvisualisierungen und modularen Baugruppen die Effizienz steigert. Eingeführte Gabelwagen und Untergestelle optimieren den Materialfluss zwischen Zerspanung, Schweißerei und Montage. Eine getaktete Linienfertigung ersetzt ineffiziente Stellplatzmontage und verkürzt die Durchlaufzeiten. Die klare Dokumentation von Qualitätskriterien im Schweißprozess und Prüfprotokolle sorgen für eine Produktgüte bei reduziertem Ausschuss. Parallel wurde ein System für hydraulische Schlauchmontage eingeführt. Es eliminiert Fehlerquellen systematisch.